系统概述与技术特点

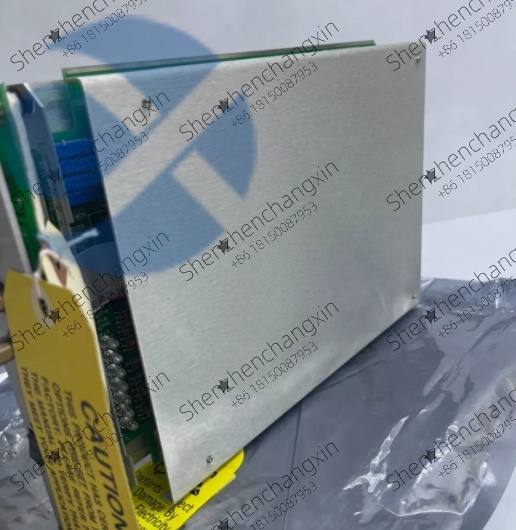

Bently Nevada 89998-01 Reva 3300-03-01-00振动监测系统是工业设备状态监测领域的专业解决方案,广泛应用于旋转机械的振动监测与故障诊断。该系统采用模块化设计,能够实时采集、处理和分析机械振动数据,为设备健康管理提供关键依据。

该系统的核心功能包括:

多参数振动监测:可同时监测位移、速度、加速度等振动参数

高精度信号处理:采用24位ADC转换器,测量分辨率达0.1μm

智能诊断算法:内置多种故障特征识别模型,可自动识别不平衡、不对中、轴承故障等常见机械问题

冗余设计:关键通道采用双路信号采集,确保数据可靠性

技术架构与关键参数

硬件组成

89998-01模块作为3300系统的核心组件,采用紧凑型设计(尺寸约6×7×6cm),支持标准DIN导轨安装。其技术参数包括:

测量范围:位移0-500μm pk-pk,速度0-20mm/s rms,加速度0-50g pk

频率响应:0.5-10,000Hz(可配置)

输入通道:4路独立振动信号输入,支持电涡流、加速度计等多种传感器

输出接口:4-20mA模拟输出+RS485数字通信

工作环境:-40℃至+85℃宽温范围,IP67防护等级

软件功能

系统配套的Asset Management软件提供:

实时趋势分析:支持多参数同屏显示与历史数据回放

报警管理:可设置三级报警阈值,支持逻辑组合报警

报告生成:自动生成符合ISO 10816标准的振动评估报告

预测性维护:基于机器学习算法的剩余寿命预测功能

行业应用与典型案例

电力行业应用

在某600MW汽轮发电机组项目中,89998-01系统成功监测到高压转子#3轴承的早期磨损故障。通过分析振动频谱中的3倍频成分,系统提前14天预警了轴承保持架损坏风险,避免了非计划停机,直接经济效益超过200万元。

石化行业应用

在大型离心式压缩机监测中,该系统通过相位分析技术识别出叶轮结垢问题。维护人员根据系统提供的结垢位置和程度信息,精准安排了清洗作业,使压缩机效率恢复至设计值的98%以上。

风电行业应用

海上风电场采用该监测系统后,齿轮箱故障诊断准确率提升至92%。系统特有的”风载滤波”功能有效区分了正常风致振动与机械故障,将误报率控制在3%以下。

系统优势与用户评价

技术优势

高可靠性:平均无故障时间(MTBF)超过50,000小时

易用性:支持热插拔维护,模块更换时间小于5分钟

兼容性:可无缝集成到主流DCS/SCADA系统中

诊断深度:提供从趋势监测到根因分析的全套诊断工具

用户反馈

某炼油厂设备经理评价:”89998-01系统的早期故障识别能力使我们的大修间隔从24个月延长至36个月,维护成本降低40%以上。”

风电运维专家指出:”该系统在恶劣环境下的稳定性令人印象深刻,在盐雾、高湿条件下仍能保持测量精度。”

维护与优化建议

日常维护

每月检查传感器连接状态,确保阻抗在50-100Ω范围内

每季度校准系统基准,使用标准振动台验证测量精度

定期清理通风孔,保持散热良好

系统优化

根据设备特性调整滤波参数,提高信噪比

利用机器学习功能建立设备健康基线

配置多级报警策略,平衡敏感性与误报率

技术发展趋势

随着工业物联网(IIoT)的发展,Bently Nevada振动监测系统正朝着以下方向演进:

边缘计算:在本地完成复杂分析,减少数据传输量

数字孪生:建立高保真虚拟模型,实现预测性维护

无线化:采用低功耗广域网络(LPWAN)技术简化安装

标准化:支持ISO 13374等国际标准,提升数据互操作性

Bently Nevada 89998-01 Reva 3300-03-01-00振动监测系统通过其高精度测量、智能诊断和可靠性能,已成为旋转机械健康管理的行业标杆。随着技术的不断进步,该系统将继续在设备可靠性提升和运维成本优化方面发挥关键作用。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!