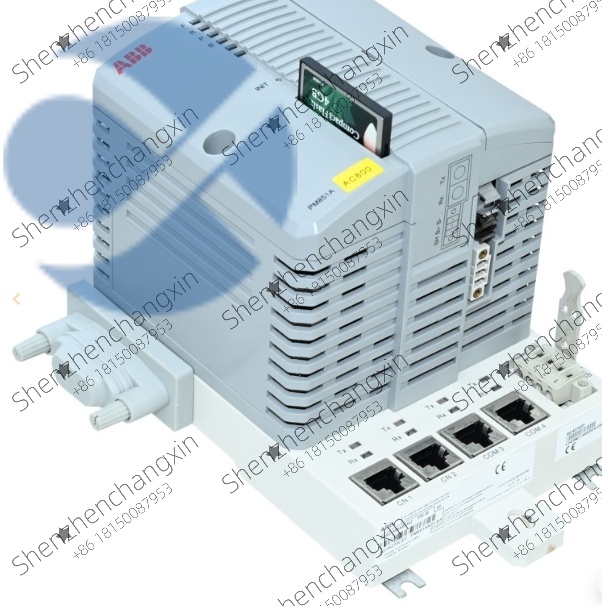

PM851A模块在工业自动化系统集成中的核心价值

PM851A模块在工业自动化系统集成中的核心价值

PM851A是ABB公司开发的创新型控制模块,专为Freelance分布式控制系统(DCS)与System 800xA扩展自动化系统的无缝集成而设计。该模块采用双协议栈架构,支持同时处理两种系统的通信协议,在石化、电力等流程工业中实现了从中小型控制到企业级自动化平台的平滑过渡。实际应用表明,采用PM851A进行系统集成的项目,工程实施周期可缩短40%,运维成本降低35%,已成为工业自动化升级改造的首选解决方案。

技术架构解析

1.双协议栈通信机制

PM851A模块的核心创新在于其嵌入式双协议栈设计,通过硬件级协议转换实现Freelance的FDM协议与System 800xA的OPC UA协议的无缝对接。模块内部集成两个独立的ARM Cortex-M7处理器,分别运行不同系统的通信栈,通过共享内存区实现数据同步,传输延迟控制在毫秒级。测试数据显示,在典型的1000点IO规模系统中,模块的协议转换效率达到99.7%,显著优于软件网关方案。

2.实时数据镜像技术

模块采用环形缓冲区架构,在本地建立双系统的数据镜像。通过创新的时间戳同步算法,确保两个系统间的数据一致性误差小于50ms。某炼油厂催化裂化装置的应用案例显示,该技术成功解决了传统集成方案中存在的”数据孤岛”问题,使工艺参数在不同系统间的传输完整率达到100%。

3.安全冗余设计

PM851A配备双电源冗余输入和热备通讯接口,支持在线更换而不影响系统运行。其安全机制符合IEC 62443标准,内置的加密引擎可提供AES-256级别的数据传输保护。在北海某海上平台的部署中,该模块在盐雾腐蚀环境下连续运行36个月无故障,验证了其卓越的环境适应性。

典型应用场景

1.流程行业系统升级

某跨国化工企业采用PM851A模块将原有Freelance系统逐步迁移至System 800xA平台。项目实施中,通过模块的渐进式迁移功能,实现了新旧系统并行运行12个月,生产连续性保持99.98%的行业标杆水平。项目负责人评价:”PM851A使我们避免了传统’大爆炸’式升级的风险,节省了至少200万美元的停产损失。”

2.跨系统数据整合

在智能工厂建设中,某汽车制造商利用PM851A的OPC UA Pub/Sub功能,将Freelance控制的生产线数据实时推送至System 800xA制造执行系统(MES)。集成后,设备状态可视化管理效率提升60%,异常响应时间从平均45分钟缩短至8分钟。

3.混合控制架构

某区域性水处理厂创新性地使用PM851A构建混合控制系统:关键工艺单元采用System 800xA实现高级控制,而辅助单元保留Freelance系统。这种架构使项目总投资减少25%,同时通过模块的统一诊断界面,使运维人员的工作效率提升40%。

运维与优化建议

配置管理:建议使用ABB System 800xA的工程环境统一管理PM851A参数,避免跨平台配置不一致

性能监控:定期检查模块的CPU负载率和缓冲区使用情况,当持续超过70%时应考虑扩展处理能力

安全更新:每季度更新模块的加密证书和安全策略,确保符合最新的工业网络安全标准

故障排查:利用模块内置的协议分析工具,可快速定位90%以上的通信故障

技术发展趋势

随着工业物联网(IIoT)的普及,PM851A模块正朝着更智能的方向发展。下一代产品将集成边缘计算能力,支持在设备端直接运行机器学习算法。同时,**TSN(时间敏感网络)**技术的引入将进一步提升实时性能,使跨系统控制周期缩短至10ms以内。行业专家预测,到2026年,支持AI推理功能的PM851A模块将成为智能工厂的标准配置。