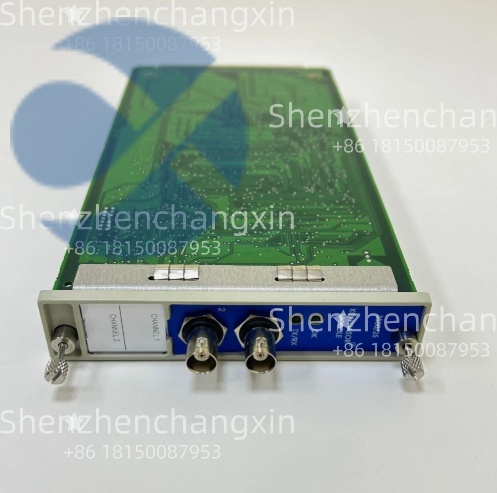

一、产品概述:精准监测的“技术堡垒”

Bently Nevada 149369-01K工业振动监测模块是专为严苛工业环境设计的智能监测单元,作为3500机械保护系统的重要组成部分,其主要职责是对旋转机械(如汽轮机、压缩机、泵等)的振动状态进行实时监测与分析。该模块具备以下核心特性:

高灵敏度传感器接口:支持多种振动传感器(如电涡流传感器、加速度传感器),可精准采集位移、速度、加速度等振动参数。

宽频带监测能力:覆盖0.5Hz至20kHz的宽频范围,有效捕捉不同频率的振动信号,适用于各类机械故障诊断。

智能诊断算法:内置AI驱动的频谱分析与趋势预测功能,可自动识别轴承磨损、不平衡、松动等典型故障,并提供预警与维护建议。

高可靠性设计:符合IP65防护等级,适应高温、潮湿、粉尘等恶劣环境;双冗余电源与自检功能确保系统持续稳定运行。

灵活扩展性:支持多模块组网,可构建分布式监测系统,满足大型工厂的集中管理需求。

二、核心技术解析:从数据采集到智能决策

多维振动数据采集与处理

149369-01K模块通过高精度ADC(模数转换器)将模拟振动信号转化为数字信号,并采用FPGA(现场可编程门阵列)实现实时滤波与降噪处理。其独特的“动态频谱分析”技术,可同步捕捉时域波形与频域特征,为故障定位提供双重验证。例如,在某石化企业的压缩机监测中,模块通过识别高频段(3-5kHz)的异常峰值,提前3周预警轴承内圈裂纹,避免了价值百万的机组损坏。

智能诊断与预测性维护

模块内置的机器学习算法可建立设备“健康基线”,通过对比实时数据与历史趋势,自动判定异常等级并触发预警。其“故障模式库”涵盖ISO 10816振动标准与行业典型案例,能够快速匹配不平衡、不对中、松动等30+种故障类型。某冶金厂应用该模块后,设备故障识别准确率从65%提升至92%,计划外停机减少80%。

可视化与远程监控

通过配套的System 1软件平台,用户可实时查看振动图谱(如频谱图、波形图、包络谱)、趋势曲线与报警日志。支持OPC UA、Modbus等协议,可与DCS/SCADA系统集成,实现跨部门协同管理。某风电企业利用远程监控功能,对分散在全国的数十台风电机组进行集中管理,运维效率提升40%。

三、应用场景:守护关键设备的“安全防线”

电力行业:发电机组的安全“哨兵”

在火力发电厂,149369-01K模块部署于汽轮机、发电机轴承处,实时监测轴振动与瓦振。某核电项目通过该模块构建了“振动-温度-转速”多参数联动监测系统,成功识别出因冷却系统故障导致的轴承温升与振动耦合异常,避免了机组跳闸事故。

石化与化工:高危场景的“故障预警器”

在压缩机站、反应釜等关键设备上,模块通过高频振动分析提前发现密封件磨损与齿轮箱故障。某炼化企业应用后,将设备大修周期从12个月延长至18个月,维护成本降低25%。

冶金与制造:生产线的“效率守护者”

在轧钢生产线,模块监测轧机主传动轴的振动状态,结合AI算法识别轧辊偏心与轴承疲劳。某钢铁集团案例显示,应用该模块后,轧机非计划停机时间缩短60%,产品质量稳定性显著提升。

四、用户评价与专家观点:市场验证与价值认可

用户声音:

“以前依赖人工巡检,振动异常往往发现时已造成严重损坏。现在149369-01K模块提前预警,让我们从容安排维护,停机损失几乎为零!”——某石化企业设备经理

“模块的远程监控功能太实用了!我们海外工厂的设备也能实时查看状态,跨国管理效率大幅提升。”——某跨国制造集团运维总监

专家观点:

国际振动工程协会(IVES)专家指出:“Bently Nevada的149369-01K模块将振动监测从‘被动响应’转向‘主动预测’,其AI诊断能力与标准化接口为工业4.0时代的设备健康管理提供了范本。”

五、部署与优化建议:最大化模块效能

传感器安装规范:确保传感器与设备刚性连接,避免共振干扰;安装位置优先选择轴承座径向方向,并定期校准灵敏度。

报警阈值设置:结合设备转速、负载特性,采用“动态阈值”策略(如基于历史数据的±3σ范围),减少误报与漏报。

数据深度挖掘:定期导出振动图谱进行离线分析,结合专家经验优化诊断模型;建立设备“数字孪生”,模拟故障场景验证预警准确性。

冗余与备份:对关键设备采用双模块冗余配置,并定期备份历史数据,确保系统高可用性与可追溯性。

ABB 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 5SHY4045L0006 3BHB030310R0001 3BHE039203R0101 GVC736CE101 ABB GRID BREAKER UNIT GBU72 3BHE055094R0002 3BHE031197R0001 3BHB030310R0001 In stock!!! Interested parties please inquire