一、技术特性:高性能与可靠性的融合

ABB PXAH401 3BSE017235R1控制单元的核心技术特性使其在工业控制领域脱颖而出:

高性能处理器与实时控制能力

搭载高速处理芯片,支持多任务并行处理,确保复杂控制逻辑的实时响应;

内置PID控制算法、动态补偿功能,适用于精密张力控制、速度同步等场景,响应时间低至毫秒级。

抗干扰设计与恶劣环境适应性

采用全IP65防护等级外壳,防尘、防水、抗电磁干扰,适用于印刷、造纸、冶金等复杂工业环境;

电路设计集成过压保护、温度监控机制,提升系统在极端条件下的可靠性。

模块化设计与灵活扩展性

支持多种通信协议(如EtherCAT、PROFINET、Modbus),可无缝集成至现有工业网络;

兼容ABB及其他主流品牌的PLC、伺服驱动器,实现多设备协同控制;

提供丰富的I/O接口(模拟量、数字量、高速脉冲输入),支持自定义配置。

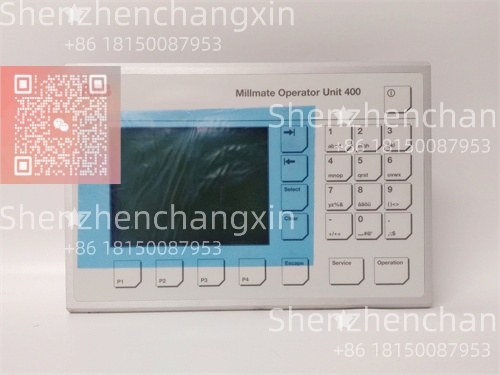

智能化诊断与维护便利性

内置故障诊断模块,实时监测硬件状态、通信异常及运行参数;

支持远程监控与固件升级,减少停机维护时间;

用户界面集成状态指示灯与错误代码显示,快速定位问题。

二、应用场景:多行业的高精度控制实践

1.张力控制系统(印刷、造纸、线缆制造)

印刷行业:在高速印刷机中,PXAH401通过闭环反馈与伺服驱动联动,实时调整卷材张力,避免纸张拉伸或褶皱,提升印刷质量;

线缆生产:配合张力传感器与电机控制器,精准控制线缆收放张力,确保线材直径一致性与表面平整度;

造纸工艺:在纸卷分切与卷绕环节,动态调整张力参数,减少断纸率,提升生产效率。

2.电机驱动与运动控制

同步传动系统:在多电机协同设备(如纺织机械)中,实现多轴速度同步与位置跟踪,误差控制在±0.1%以内;

高精度定位:结合编码器反馈,应用于数控机床、自动化装配线,确保工件定位精度达微米级。

3.过程自动化与能源管理

化工流程控制:监测反应釜温度、压力参数,自动调整阀门开度与泵速,优化工艺稳定性;

能源管理系统:集成至智能电网或工厂能源监控平台,实现设备能耗动态优化,降低运营成本。

三、实际案例:提升效率与可靠性的实践验证

案例1:某印刷企业张力控制系统升级

挑战:传统张力控制器响应延迟导致印刷品边缘模糊,废品率高达5%;

解决方案:部署PXAH401控制单元,搭配ABB PFEA113张力传感器与伺服驱动,实现张力闭环控制;

成果:张力波动从±10%降至±2%,废品率降至1%,生产效率提升15%;

用户评价:“PXAH401的抗干扰能力和快速响应彻底解决了印刷机的‘张力漂移’问题,维护成本也显著降低。”——某印刷厂设备主管

案例2:钢铁厂卷取机自动化改造

场景:钢卷收卷过程中因张力不稳定导致表面刮痕与层间间隙;

实施:集成PXAH401与ABB PFCL201CE张力计,通过动态张力补偿算法,实时调整液压系统压力;

效果:钢卷质量缺陷减少80%,生产线停机时间缩短40%,客户订单交付周期缩短。

专家观点:“ABB PXAH401的模块化设计与高精度PID控制,使其在冶金行业的复杂张力场景中表现出色,是替代传统独立控制器的理想选择。”——某自动化集成公司技术总监

四、技术优势与选型指南:高效部署的关键

1.核心优势总结

精度与效率平衡:高速处理与闭环反馈兼顾控制精度与响应速度;

环境适应性:IP65防护与抗干扰设计,降低因环境导致的故障率;

系统集成友好性:多协议兼容与灵活I/O,简化设备改造与新建项目的集成难度。

2.选型与实施建议

需求匹配:根据应用场景确定通信协议(I/O数量、响应时间要求)与防护等级;

调试要点:

①配置阶段需校准张力传感器与PXAH401的反馈参数,确保信号同步;

②利用内置诊断功能设置预警阈值,提前识别潜在故障;

开发工具推荐:结合ABB Control Builder或第三方PLC编程平台,快速开发控制逻辑。

五、未来趋势:智能制造的深度融合

随着工业4.0的推进,PXAH401有望进一步融合以下技术:

AI驱动的预测维护:通过边缘计算分析运行数据,提前预警硬件故障;

数字孪生集成:与虚拟仿真系统联动,优化控制参数与设备性能;

无线通信扩展:支持5G或工业无线网络,实现远程监控与灵活部署。

六、用户价值总结:高效控制的商业回报

ABB PXAH401 3BSE017235R1通过以下维度为工业用户创造价值:

生产效能提升:减少因控制延迟或误差导致的停机与废品,提高设备OEE;

维护成本降低:智能诊断与模块化设计缩短故障修复时间;

投资回报加速:灵活集成与长寿命设计降低系统升级与替换成本;

合规与安全性:过压保护与温度监控满足工业安全标准,规避生产风险